Робота №1

ВИПРОБУВАННЯ МАЛОВУГЛЕРОДИСТОЇ СТАЛІ

НА РОЗТЯГ

Мета роботи

Ознайомитись зі стандартною методикою механічних випробувань конструкційних матеріалів на одновісне розтягування.

Провести випробування маловуглецевої сталі на одновісне розтягування та отримати діаграму розтягування.

Визначити по отриманій діаграмі характеристики міцності матеріалу зразка: межа пропорційності, межа плинності, межа міцності і напруга в момент розриву.

Визначити характеристики пластичності матеріалу зразка: відносне подовження та відносне звуження при розриві.

Короткі теоретичні відомості

Випробування на одновісне статичне розтягування - це найпоширеніший вид випробувань визначення механічних властивостей металів і сплавів. Статичнимназивається таке навантаження матеріалу, коли зовнішнє навантаження зростає настільки повільно, що силами інерції в частинах тіла, що деформуються і переміщаються, можна знехтувати. В іншому випадку навантаження називається динамічним.

Методи випробувань на розтяг стандартизовані.

Випробування за кімнатної температури регламентує ГОСТ 1497-84. У ньому сформульовані визначення характеристик, що встановлюються при випробуванні, дано типові форми та розміри зразків, наведено основні вимоги до випробувального обладнання, описано методики проведення випробувань та обробки отриманих експериментальних даних.

Зразки для випробувань

Для випробувань на розтяг часто використовують зразки з робочою циліндричною частиною. На рис.1 показаний такий стандартний зразок.

Основні розміри зразка:

Між розмірами зразка встановлені певні співвідношення. Робоча довжина l повинна становити від l0+0,5d0 до l0+2d0. Якщо А 0 - Початкова площа поперечного перерізу робочої частини зразка (не обов'язково циліндричного), то розрахункова довжина

(для коротких зразків) та

(для коротких зразків) та  (Для довгих). Для циліндричних зразків ці умови перетворюються на співвідношення:

(Для довгих). Для циліндричних зразків ці умови перетворюються на співвідношення:  (п'ятиразові) та

(п'ятиразові) та  (Десятикратні зразки) Діаметр робочої частини зразків повинен бути виготовлений з точністю 0,04 мм. Початкову розрахункову довжину на зразку відзначають неглибокими ризиками.

(Десятикратні зразки) Діаметр робочої частини зразків повинен бути виготовлений з точністю 0,04 мм. Початкову розрахункову довжину на зразку відзначають неглибокими ризиками.

У  даної лабораторної роботи випробування проводяться на машині УГ-20/2, що розвиває максимальне зусилля 200 кН. Машина має пристрій, що записує діаграму розтягування, тобто. графік залежності між силою F та абсолютним подовженням зразка l.

даної лабораторної роботи випробування проводяться на машині УГ-20/2, що розвиває максимальне зусилля 200 кН. Машина має пристрій, що записує діаграму розтягування, тобто. графік залежності між силою F та абсолютним подовженням зразка l.

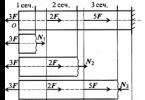

На рис.2 представлені типові діаграми розтягування різних матеріалів:

а)для більшості пластичних матеріалів з поступовим переходом з пружної області пластичну (сталь 45, сталь 20Х);

б)для деяких матеріалів (таких як маловуглецева сталь Cт3пс), які переходять з пружної області пластичну з явно вираженою майданчиком плинності;

в)для крихких матеріалів (загартовані сталі, тверді сплави).

На діаграмі розтягування маловуглецевої сталі (рис.3) нанесені характерні точки, за ординатами яких розраховують характеристики міцності.

Межа пропорційності

За зусилля  (Т.А) визначають величину межі пропорційності

(Т.А) визначають величину межі пропорційності

, (1)

, (1)

напруги, при якому відступ від лінійної залежності між навантаженням та подовженням досягає такої величини, що тангенс кута, утвореного дотичною до кривої "навантаження - подовження" в точці А з віссю навантажень, збільшується на 50% від свого значення на лінійній ділянці діаграми. Приблизно величину  можна визначити як ординату точки, в якій починається розбіжність кривої розтягування та продовження лінійної ділянки OA.

можна визначити як ординату точки, в якій починається розбіжність кривої розтягування та продовження лінійної ділянки OA.

Межа пружності

За зусилля  (Т. в)розраховують межу пружності

(Т. в)розраховують межу пружності

Напруга, у якому залишкове подовження досягає заданої величини, зазвичай дорівнює 0,05%, іноді менше – до 0,005%. Відповідні цим значенням межі пружності позначаються:  і т.д. Межа пружності – це напруга, коли у матеріалі зразка з'являються перші ознаки пластичних деформацій.

і т.д. Межа пружності – це напруга, коли у матеріалі зразка з'являються перші ознаки пластичних деформацій.

Межа плинності

Зусилля  (Т. З) визначає величину фізичної межі плинності

(Т. З) визначає величину фізичної межі плинності

(2)

(2)

Напруги, при якому зразок деформується без помітного збільшення навантаження, що розтягує. Межа плинності встановлює межу між пружною та пластичною зонами деформування. Для матеріалів, які не мають на діаграмі майданчика плинності, визначають умовну межу плинності  - Напруга, при якому залишкове подовження досягає 0,2% довжини ділянки зразка на його робочій частині. Як видно, ця характеристика відрізняється від межі пружності лише величиною допуску.

- Напруга, при якому залишкове подовження досягає 0,2% довжини ділянки зразка на його робочій частині. Як видно, ця характеристика відрізняється від межі пружності лише величиною допуску.

При подальшому збільшенні напруги відбувається зміцнення металу та опір деформації зростає. Тому за майданчиком плинності спостерігається підйом кривої розтягування (дільниця зміцнення). На цій ділянці діаграми зразок одержує значні залишкові подовження. Щоб у цьому, припиняють навантаження зразка у певний момент випробування (т.е. До). Повне подовження зразка на даний момент визначається відрізком ВІНна осі абсцис. Потім, поступово розвантажуючи зразок, помічають зменшення його довжини, при цьому процес розвантаження відбувається вздовж прямої КМ, паралельної початковій лінійній ділянці діаграми ОА. Відрізок МНпредставляє пружне подовження, а відрізок ОМ- Залишкове (пластичний) подовження зразка. Пружне подовження підпорядковується закону Гука у будь-якій стадії деформування. При повторному навантаженні на діаграмі цей процес піде вздовж цієї прямої МК, але у зворотному напрямку, а після т. Довін продовжиться вздовж єдиної кривої ділянки деформаційного зміцнення КD.

До точки D робоча частина зразка залишається циліндричною, а її деформування відбувається рівномірно по всьому об'єму. У т. D, що відповідає найбільшому значенню навантаження  , в якійсь частині зразка з'являється місцеве утонення - шия.

, в якійсь частині зразка з'являється місцеве утонення - шия.

Зупинимося тепер на фізичній сутності процесу деформування металів та сплавів. Усі метали та сплави мають кристалічну будову. Якщо деформація, викликана зовнішніми силами, зникає при припиненні дії зовнішніх сил і тіло повністю відновлює свої форми та розміри, то яку деформацію називають пружною. При пружній деформації величина зміщення атомів кристалічних ґрат із положення рівноваги не перевищує відстані між сусідніми атомами.

У металах процес пластичної деформації переважно здійснюється за рахунок ковзання. Ковзання являє собою паралельне зміщення тонких шарів монокристалу щодо суміжних. В даний час значного поширення набула теорія, що пояснює процес ковзання переміщенням у площині ковзання окремих недосконалостей просторових ґрат, так званих дислокацій.

Дислокації у великій кількості утворюються і при пластичному деформуванні металу. На рис.4 показана найпростіша схема утворення пластичної деформації зсуву монокристалу за рахунок появи та переміщення так званої крайової дислокації. Дефекти кристалічних ґрат є не тільки точковими (вакансії, зайві атоми), а також лінійними, це порушення правильної будови атомів на значні відстані в одному напрямку.

Реальний металевий сплав є полікристалом, що складається з безлічі хаотично орієнтованих монокристалів. При пластичному деформуванні в них у різних напрямках (у різних площинах ковзання) одночасно переміщається величезна кількість дислокацій (у відпаленому металі на 1 см 2 10 8 дислокацій). Таким чином, пластичні деформації металів відбуваються за рахунок зсувних мікродеформацій, спричинених рухом дислокацій. Слід зазначити, що металевий зв'язок є найслабшим із усіх хімічних зв'язків, що полегшує процес переміщення дислокацій. Все сказане вище і пояснює таку характерну властивість металів як пластичність.

Пластичність - це здатність матеріалу сприймати значні пластичні деформації без руйнування. Протилежна властивість крихкість - це здатність руйнуватися при незначних пластичних деформаціях.При зрушенні обсяг матеріалу не змінюється (змінюється лише його форма). Звідси випливає важливий висновок: при пластичному деформуванні металів та сплавів їх обсяг не змінюється.Цей факт добре підтверджується експериментами.

Для переміщення дислокацій необхідно виконувати роботу. Це і є та робота, яку потрібно витратити, щоби пластично деформувати зразок. Таким чином, робота пластичного деформування металів витрачається переміщення дислокацій.Вона, зрештою, практично вся перетворюється на теплову енергію. Ось чому при швидкому пластичному деформуванні зразок може сильно розігрітися.

Якщо дислокація своєму шляху зустрічає перешкода, то його подолання потрібно здійснювати додаткову роботу пластичного деформування. Такими перешкодами для дислокації є межі мікрокристалів, різні включення в кристалічній решітці та інші дислокації. При пластичному деформуванні число дислокацій (перешкод) зростає, отже зростає і опір металу пластичному деформуванню, цей процес називається зміцнення (наклеп), в наклепаному металі число дислокацій 10 12 на 1 см 2 . Ось чому практично всі метали та їх сплави на діаграмі деформування мають ділянку деформаційного зміцнення. При деформаційному зміцненні пластичність металу зменшується, а крихкість відповідно зростає. Одночасно збільшується його твердість.

Межа міцності

Межа міцності (часто звана тимчасовим опором) розраховується за формулою:

. (3)

. (3)

При подальшому розтягуванні зразка деформується лише область шийки, яка поступово утонюється, а для її деформування необхідно прикладати дедалі меншу силу. Цьому процесу відповідає спадна частина діаграми DE.У точці Евідбувається розрив зразка у найтоншому місці шийки. Слід зазначити, що хоча сила дільниці DEі падає, але справжнє напруженняу найтоншому місці шийки зразка росте. Справді, воно одно  , де А- площа найменшого поперечного перерізу шийки, яка зменшується швидше за силу, що і призводить до зростання істинної напруги.

, де А- площа найменшого поперечного перерізу шийки, яка зменшується швидше за силу, що і призводить до зростання істинної напруги.

Таким чином, умовна напруга  відрізняється від істинного через відмінність

відрізняється від істинного через відмінність  та А. Однак для

та А. Однак для  ця відмінність зневажливо мало через трохи пружних деформацій. У крихких матеріалів

ця відмінність зневажливо мало через трохи пружних деформацій. У крихких матеріалів  також трохи відрізняється від істинної напруги в момент розриву зразка, т.к. їхнє руйнування відбувається при малих деформаціях. У пластичних матеріалів

також трохи відрізняється від істинної напруги в момент розриву зразка, т.к. їхнє руйнування відбувається при малих деформаціях. У пластичних матеріалів  має умовний характер, т.к. їх руйнування або початок шийкоутворення відбуваються при значних пластичних деформаціях і відповідна напруга помітно відрізняється від межі міцності.

має умовний характер, т.к. їх руйнування або початок шийкоутворення відбуваються при значних пластичних деформаціях і відповідна напруга помітно відрізняється від межі міцності.

Розглянемо основні показники показниками пластичності матеріалу.

Відносне подовження зразка після розриву

- Відношення збільшення розрахункової довжини зразка

- Відношення збільшення розрахункової довжини зразка

до початкової довжини

до початкової довжини  , Виражене в %:

, Виражене в %:

(4)

(4)

Відносне звуження зразка після розриву - відношення різниці початкової  та мінімальною

та мінімальною  (У місці розриву шийки) площ поперечного перерізу до початкової

(У місці розриву шийки) площ поперечного перерізу до початкової  , Виражене в %:

, Виражене в %:

(5)

(5)

Для визначення  вимірюється мінімальний діаметр шийки

вимірюється мінімальний діаметр шийки

у місці розриву зразка.

у місці розриву зразка.

Випробувальна машина

Машина УГ-20/2 відноситься до класу універсальних випробувальних машин і дозволяє проводити випробування на розтяг, стиснення та вигин, з максимальним зусиллям 20 т (200 кН). Її схема показано на рис.5.

Машина складається з двох агрегатів: власне машини та маятникового силовимірювального пристрою. Основна машина є дві рами – нерухому 1 і рухливу 2.

Нерухома рама складається з масивної плити-основи, в якій змонтований черв'ячний механізм із приводом від електромотора та ходовий гвинт для швидкого переміщення нижнього захоплення, двох вертикальних колон та верхньої поперечені. Зверху на ній встановлений силовий гідроциліндр 3, що створює необхідне зусилля. Він несе на собі рухому раму 2, що складається з верхньої поперечки, поршні гідроциліндра, що покоїться, двох вертикальних штанг і масивної нижньої поперечки (траверси). Остання забезпечена такими пристроями для встановлення та закріплення зразків: знизу – захоплення для кріплення зразків 4 при випробуванні на розрив; зверху - майданчик для установки зразків при випробуванні на стиск і дві розсувні опори, на які встановлюються зразки, що згинаються. При випробуваннях нижнє захоплення не рухається.

Принцип роботи машини наступний: за допомогою насоса 5 гідроциліндр 3 нагнітається масло, завдяки чому його поршень рухається вгору, а разом з ним і рухома рама 2 разом з верхнім захопленням, в якому закріплений кінець зразка, що розтягується. Якщо зразок встановлений зверху траверси, то він навантажується навантаженням, що стискає або згинає.

Маятниковий силовимірник призначений для вимірювання зусилля, що створюється в зразку. Принцип його наступний. У цьому агрегаті є свій невеликий гідроциліндр 6. Його камера з'єднана з камерою силового гідроциліндра 3 трубкою гідроприводу 7.

Таким чином, тиск, що створюється насосом в пресі штовхає вниз поршень гідроциліндра 6 c силою  . Оскільки у двох циліндрах тиск однаковий, то сила

. Оскільки у двох циліндрах тиск однаковий, то сила  пропорційна розтягуючій силі

пропорційна розтягуючій силі  . Поршень штовхає рамку 8, пов'язану шарнірно з горизонтальним важелем ВАмаятника 9. При цьому маятник відхиляється і його вага створює момент Мщодо шарніру А,який за умовою рівноваги цього важеля повинен урівноважити момент від сили

. Поршень штовхає рамку 8, пов'язану шарнірно з горизонтальним важелем ВАмаятника 9. При цьому маятник відхиляється і його вага створює момент Мщодо шарніру А,який за умовою рівноваги цього важеля повинен урівноважити момент від сили  :

:

. При малих відхиленнях маятника момент Мпропорційний горизонтальному зсуву маятника .

. При малих відхиленнях маятника момент Мпропорційний горизонтальному зсуву маятника .

Зубчаста рейка 10 з'єднана з маятником і її усунення буде пропорційно . З усього вищесказаного випливає, що в даному маятниковому механізмі зсув рейки 10 буде прямо пропорційно величині зусилля F.На рейці закріплений пишучий інструмент. Рейка також обертає стрілку силовимірювача 11.

Тросик 12 з'єднує рухається траверсу з барабаном самописця, отже, кут повороту барабана пропорційний до абсолютного подовження зразка.Таким чином, даний самописець у певному масштабі записує діаграму розтягування випробуваного зразка.

Змінюючи масу вантажу маятника, змінюють коефіцієнт пропорційності між силою  і величиною усунення рейки. Тим самим змінюють масштаб (шкали) силовимірювального стрілочного пристрою та масштаб діаграми розтягування по силовій осі.

і величиною усунення рейки. Тим самим змінюють масштаб (шкали) силовимірювального стрілочного пристрою та масштаб діаграми розтягування по силовій осі.

Порядок виконання роботи:

4. Обробити діаграму розтягування:

а) визначити масштаб діаграми зусилля

,

,

де  - Довжина ділянки діаграми, що відповідає максимальному зусиллю;

- Довжина ділянки діаграми, що відповідає максимальному зусиллю;

б) визначити масштаб діаграми щодо абсолютного подовження

,

,

де  - Довжина ділянки діаграми, що відповідає залишковому абсолютному подовженню розрахункової частини зразка. При визначенні

- Довжина ділянки діаграми, що відповідає залишковому абсолютному подовженню розрахункової частини зразка. При визначенні  необхідно враховувати, що розвантаження зразка відбувається згідно із законом Гука (рис.3);

необхідно враховувати, що розвантаження зразка відбувається згідно із законом Гука (рис.3);

в) Визначити характерні точки діаграми. З урахуванням масштабу визначити  .

.

міцності матеріалу:  .

.

6. За залежностями (4), (5) обчислити відносне

подовження та звуження зразка при розриві.

7. Визначити зусилля у момент розриву  та розрахувати

та розрахувати

справжнє напруження в шийці зразка в момент розриву

. Порівняти межу міцності та справжню напругу при розриві. Усі експериментальні та розрахункові дані занести до таблиці.

. Порівняти межу міцності та справжню напругу при розриві. Усі експериментальні та розрахункові дані занести до таблиці.

|

Експериментальні та розрахункові дані |

||

|

Матеріал |

||

|

Початковий діаметр |

||

|

Діаметр у місці розриву шийки |

||

|

Початкова розрахункова довжина |

||

|

Кінцева розрахункова довжина |

||

|

Навантаження під час розриву |

||

|

Максимальне навантаження |

||

|

Навантаження при межі плинності |

||

|

Навантаження при межі пропорційності |

||

|

Справжня напруга в шийці при розриві |

||

|

Межа міцності (тимчасова опір) |

||

|

Межа плинності |

||

|

Межа пропорційності |

||

|

Відносне подовження при розриві |

||

|

Відносне звуження при розриві |

||

8. На основі певних характеристик міцності

та пластичності побудувати умовну діаграму розтягування у координатах “умовна напруга – відносна деформація”. Для цього обчислюється відносне подовження розрахункової частини зразка

,

,

де  - Розмір діаграми по осі

- Розмір діаграми по осі  , що відповідає поточній деформації.

, що відповідає поточній деформації.

Ескізи вихідного та зруйнованого зразків із зазначенням розмірів.

Діаграма розтягування в координатах ”F-l” із зазначеними характерними точками.

Розрахунки параметрів та таблиця з експериментальними та розрахунковими даними.

Умовна діаграма розтягування у координатах ” - ” із зазначенням характерних точок.

Контрольні питання

Як визначається розрахункова довжина зразка?

Який вигляд мають типові діаграми розтягування різних матеріалів?

Що називається межею пропорційності матеріалу та як він визначається?

Що називається межею пружності матеріалу та як він визначається?

Що називається фізичною та умовною межею плинності і як вони визначаються?

Яка ділянка на діаграмі розтягування називається ділянкою зміцнення та чому?

Як відбувається розвантаження пластично деформованого зразка та подальше його повторне навантаження?

Що називається межею міцності (тимчасовим опором) та як він визначається?

З яких частин складається поточне повне подовження зразка?

Як визначаються характеристики пластичності матеріалу?

Як обчислюються масштаби діаграми по осях F та l?

У яких координатах будується умовна діаграма розтягування?

Як працює випробувальна машина УГ-20/2?

Який принцип роботи силовимірювального механізму?

Чому межа міцності пластичних матеріалів може суттєво відрізнятися від справжньої напруги у зразку?

Який механізм пластичних деформацій у металах?

У чому полягає причина деформаційного зміцнення металів?

Як при деформаційному зміцненні змінюються пластичність, крихкість та твердість металів та їх сплавів?

Які переваги та недоліки випробування на розтяг?

Область напруги, при яких відбувається тільки пружна деформація, обмежена межею пропорційності пц. У цій галузі у кожному зерні мають місце лише пружні деформації, а зразка загалом виконується закон Гука – деформація пропорційна напрузі (звідси й назва межі).

З підвищенням напруги в окремих зернах виникають мікропластичні деформації. При таких навантаженнях залишкова напруга незначна (0.001% - 0.01%).

Напруга, при якому з'являються залишкові деформації у зазначених межах, називається умовною межею пружності. У його позначенні індекс вказує на величину залишкової деформації (у відсотках), для якої визначено межу пружності, наприклад σ 0.01 .

Напруга, при якому пластична деформація має місце вже у всіх зернах, називається умовною межею плинності. Найчастіше він визначається при величині залишкової деформації 0.2% і позначається 0.2.

Формально, різницю між межами пружності і плинності пов'язані з точністю визначення «кордону» між пружним і пластичним станом, як і відбиває слово «умовний». Очевидно, що σ пц<σ 0.01 <σ 0.2 . Однако значения этих пределов определяется разными процессами. Поэтому термообработка или обработка давлением по-разному влияют на их величину. Отметим, что именно предел пропорциональности или упругости определяет степень проявления неупругих свойств и величину предела усталости.

Відсутність різкої межі між пружним та пластичним станом означає, що в інтервалі напруг між σ пц і σ 0.2 відбуваються і пружні та пластичні деформації.

Пружний стан існує доти, доки у всіх зернах металу дислокації нерухомі.

Перехід до пластичного стану спостерігається у такому інтервалі навантажень, у яких рух дислокацій (і, отже, пластична деформація) відбувається у окремих кристалічних зернах, а інших продовжує реалізовуватися механізм пружної деформації.

Пластичний стан реалізується, коли рух дислокацій відбувається у всіх зернах зразка.

Після перебудови дислокаційної структури (завершення пластичної деформації) метал повертається у пружний стан, але із зміненими пружними властивостями.

Наведені позначення меж відповідають одновісному розтягуванню, діаграма якого наведена на рис. 7.6. Аналогічні за змістом межі визначають для стискування, вигину та кручення.

Розглянута діаграма й у металів, які мають перехід від пружного стану до пластичному дуже плавний. Однак існують метали з яскраво вираженим переходом у пластичний стан. Діаграми розтягування таких металів мають горизонтальну ділянку, і вони характеризуються не умовною, а фізичною межею плинності.

Найважливіші параметри пружного стану – межа пружності σ у та модулі пружності.

Межа пружності визначає гранично допустимі експлуатаційні навантаження, у яких метал відчуває лише пружні чи невеликі допустимі пружнопластичні деформації. Дуже грубо (і у бік завищення) межу пружності можна оцінити межі плинності.

Модулі пружності характеризують опір матеріалу дії навантаження у пружному стані. Модуль Юнга E визначає опір нормальним напругам (розтягування, стиск і вигин), а модуль зсуву G - дотичних напруг (кручення). Чим більше модулі пружності, тим крутіше пружна ділянка на діаграмі деформації, тим менше величина пружних деформацій при рівних напругах і, отже, більша жорсткість конструкції. Пружні деформації не можуть бути більшими за величину σ у /Е.

Таким чином, модулі пружності визначають гранично допустимі експлуатаційні деформації (з урахуванням величини межі пружності та жорсткість виробів. Модулі пружності вимірюються в тих самих одиницях, що і напруга (МПа або кгс/мм 2).

Конструкційні матеріали повинні поєднувати високі значення межі плинності (витримують великі навантаження) та модулів пружності (забезпечують більшу жорсткість). Модуль пружності Е має однакову величину при стисканні та розтягуванні. Однак межі пружності при стисканні та розтягуванні можуть відрізнятися. Тому при однаковій жорсткості, діапазони пружності при стисканні та розтягуванні можуть бути різні.

У пружному стані метал не відчуває макропластичних деформацій, проте в окремих мікроскопічних обсягах можуть відбуватися локальні мікропластичні деформації. Вони є причиною так званих непружних явищ, що істотно впливають на поведінку металів в пружному стані. При статичних навантаженнях проявляються гістерезис, пружна післядія та релаксація, а при динамічних – внутрішнє тертя.

Релаксація- Мимовільне зменшення напруги у виробі. Прикладом її прояву є слабшання з часом натяжних з'єднань. Чим менша релаксація, тим стабільніша діюча напруга. Крім цього, релаксація призводить до появи залишкової деформації після зняття навантаження. Сприйнятливість до цих явищ характеризує релаксаційна стійкість. Вона оцінюється як відносна зміна напруги з часом. Чим вона більша, тим менше метал схильний до релаксації.

Внутрішнє тертя визначає незворотні втрати енергії при змінних навантаженнях. Втрати енергії характеризуються декрементом згасання чи коефіцієнтом внутрішнього тертя. Метали з великим декрементом згасання ефективно гасять звук і вібрації, менше схильні до резонансу (один з кращих металів, що демпфують - сірий чавун). Метали з низьким коефіцієнтом внутрішнього тертя, навпаки, мінімально впливають на поширення коливань (наприклад, дзвонова бронза). Залежно від призначення метал повинен мати високе внутрішнє тертя (амортизатори) або навпаки низьке (пружини вимірювальних приладів).

З підвищенням температури пружні властивості металів погіршуються. Це проявляється в звуженні пружної області (за рахунок зменшення меж пружності), посилення непружних явищ та зменшення модулів пружності.

Метали, що використовуються виготовлення пружних елементів, виробів зі стабільними розмірами повинні мати мінімальні прояви непружних властивостей. Ця вимога краще виконується, коли межа пружності значно перевищує робочу напругу. Крім цього важливе співвідношення меж пружності та плинності. Чим більше відношення σ у / σ 0.2 тим менше прояв непружних властивостей. Коли говорять, що метал має гарні пружні властивості, зазвичай мається на увазі не тільки високий межа пружності, але і велике значення σ у / σ 0.2 .

МЕЖА МІЦНОСТІ.При напругах, що перевищують межу плинності σ 0.2 метал переходить у пластичний стан. Зовні це проявляється у зниженні опору чинному навантаженню та видимим зміною форми та розмірів. Після зняття навантаження метал повертається в пружний стан, але залишається деформованим на величину залишкових деформацій, які можуть перевищувати граничні пружні деформації. Зміна дислокаційної структури у процесі пластичної деформації збільшує межу плинності металу – відбувається його деформаційне зміцнення.

Зазвичай пластичну деформацію досліджують при одновісному розтягуванні зразка. При цьому визначаються тимчасовий опір у відносне подовження після розриву і відносне звуження після розриву. Картина розтягування при напругах, що перевищують межу плинності, зводиться до двох варіантів, представлених малюнку 7.6.

У першому випадку спостерігається рівномірне розтягування всього зразка - відбувається рівномірна пластична деформація, яка завершується розривом зразка при напрузі в. У цьому випадку σ це умовна межа міцності при розтягуванні, а δ і ψ визначають максимальну рівномірну пластичну деформацію.

У другому випадку зразок спочатку розтягується рівномірно, а після досягнення напруги в утворюється місцеве звуження (шийка) і подальше розтягування, аж до розриву, зосереджено в області шийки. В цьому випадку δ і ψ є сумою рівномірної та зосередженої деформацій. Оскільки «момент» визначення тимчасового опору вже не збігається з «моментом» розриву зразка, то σ визначає не граничну міцність, а умовну напругу, при якому завершується рівномірна деформація. Тим не менш, величину σ часто називають умовною межею міцності незалежно від наявності або відсутності шийки.

У кожному разі різниця (σ в – σ 0.2) визначає інтервал умовних напруг, у якому відбувається рівномірна пластична деформація, а відношення σ 0.2 /σ характеризує ступінь зміцнення. У відпаленому металі σ 0.2 /σ В = 0,5 - 0,6, а після деформаційного зміцнення (наклепу) воно збільшується до 0,9 - 0,95.

Слово «умовний» стосовно σ означає, що воно менше «справжнього» напруги S В діючого в зразку. Справа в тому, що напруга σ визначається як відношення сили, що розтягує, до площі початкового перерізу зразка (що зручно), а справжня напруга S повинна визначатися по відношенню до площі перерізу в момент вимірювання (що складніше). У процесі пластичної деформації відбувається витончення зразка і в міру розтягнення різниця між умовною та істинною напругою збільшується (особливо після утворення шийки). Якщо будувати діаграму розтягування для справжньої напруги, то крива розтягування проходитиме над кривою, намальованою на малюнку і не матиме спадної ділянки.

Метали можуть мати однакове значення у, але, якщо у них різні діаграми розтягування, руйнування зразка буде відбуватися при різних істинних напругах S В (їх справжня міцність буде різною).

Тимчасовий опір σ визначається при навантаженні, що діє протягом десятків секунд, тому часто називається межею короткочасної міцності.

Пластичне деформування досліджується також при стисканні, згинанні, крученні, діаграми деформацій при цьому подібні до наведеної на малюнку. Але з багатьох причин одновісне розтягування в більшості випадків виявляється кращим. Найменш трудомістким є визначення параметрів одновісного розтягування в і δ, вони завжди визначаються при масових заводських випробуваннях, а їх значення обов'язково наводяться у всіх довідниках.

Рис.7.7. Діаграма одновісного розтягування стрижня

Опис методики випробування металів на розтяг (і визначення всіх термінів) наведено в ГОСТ 1497-73. Випробування на стиск описано в ГОСТ 25.503-97, а на кручення - в ГОСТ3565-80.

ПЛАСТИЧНІСТЬ І В'ЯЗКІСТЬ.Пластичність – це здатність металу змінювати форму без порушення цілісності (без тріщин, надривів і більше руйнування). Вона проявляється, коли пружне деформування змінюється пластичним, тобто. при напругах великих межі плинності σ в.

Можливості пластичного деформування характеризує відношення 0.2 / σ ст. При σ 0.2 /σ = 0,5 – 0,6 метал допускає великі пластичні деформації (δ і ψ становлять десятки відсотків). Навпаки, при σ 0.2 /σ в = 0,95 – 0,98 метал поводиться як крихкий: область пластичних деформацій практично відсутня (δ і ψ становлять 1-3%).

Найчастіше пластичні властивості оцінюють за величиною відносного подовження при розриві. Але ця величина визначається при статичному одновісному розтягуванні і тому не характеризує пластичність при інших видах деформацій (згинання, стиснення, кручення), великих швидкостях деформування (ковці, прокатці) та високих температурах.

Як приклад можна навести латуні Л63 і ЛС59-1, у яких практично однакові значення δ, але суттєво різні пластичні властивості. Надрізаний пруток із Л63 у місці розрізу згинається, а з ЛС59-1 обламується при невеликому зусиллі. Дріт із Л63 легко розплющується без утворення тріщин, а з ЛС59-1 розтріскується після кількох ударів. Латунь ЛС59-1 легко піддається гарячій прокатці, а Л63 прокочується тільки у вузькому діапазоні температур, за межами якого заготівля розтріскується.

Таким чином, пластичність залежить від температури, швидкості та способу деформації. На пластичні властивості сильно впливають багато домішок, часто навіть у дуже малих концентраціях.

Насправді визначення пластичності застосовуються технологічні проби, у яких використовуються такі способи деформування, які найбільше відповідають відповідним технологічним процесам.

Поширена оцінка пластичності за кутом вигину, кількістю перегинів або скручування, які витримує напівфабрикат без появи тріщин та надривів.

Випробування на видавлювання лунки зі стрічки (аналогія зі штампуванням та глибоким витягуванням) проводиться до появи надривів та тріщин.

Хороші пластичні властивості є важливими при технологічних процесах обробки металів тиском. При нормальній експлуатації метал перебуває в пружному стані і його пластичні властивості не виявляються. Тому орієнтуватися на показники пластичності за нормальної експлуатації виробів здавалося б немає сенсу.

Але якщо існує можливість виникнення навантажень, що перевищують межу плинності, то бажано, щоб матеріал був пластичний. Крихкий метал руйнується відразу після перевищення певної межі, а пластичний матеріал здатний, не руйнуючись, поглинути досить надмірну енергію.

Поняття в'язкості та пластичності часто ототожнюють, але ці терміни характеризують різні властивості:

Пластичність- Визначає здатність деформуватися без руйнування, вона оцінюється в лінійних, відносних або умовних одиницях.

В'язкість- Визначає кількість енергії, що поглинається при пластичній деформації, вона вимірюється з використанням одиниць енергії.

Величина енергії, яка потрібна на руйнування матеріалу, дорівнює площі під кривою деформації на діаграмі «справжнє напруга – справжня деформація». Це означає, що вона залежить від максимально можливої деформації і від міцності металу. Спосіб визначення енергоємності при пластичній деформації описаний ГОСТ 23.218-84.

ТВЕРДІСТЬ.Узагальненою характеристикою пружнопластичних властивостей є твердість.

Твердість– це властивість поверхневого шару матеріалу опиратися впровадженню іншого, твердішого тіла, за його зосередженому вплив на поверхню матеріалу. «Інше, твердіше тіло» - це індентор (сталева кулька, алмазна піраміда або конус), що вдавлюється в метал, що випробовується.

Напруги, викликані індентором, визначаються його формою та силою вдавлювання. Залежно від величини цих напруг у поверхневому шарі металу відбуваються пружні, пружно-пластичні або пластичні деформації. У першому випадку зняття навантаження не залишає сліду на поверхні. Якщо напруга перевищує межу пружності металу, після зняття навантаження лежить на поверхні залишається відбиток.

Чим менший відбиток, тим вищий опір вдавлюванню і тим більшою вважається твердість. За величиною зосередженого зусилля, ще залишає відбитка, можна визначити твердість межі плинності.

Чисельне визначення твердості проводиться за методиками Віккерса, Брінелля та Роквелла.

У методі Роквелла твердість вимірюється в умовних одиницях HR, які відбивають ступінь пружного відновлення відбитка після зняття навантаження. Тобто. число твердості за Роквеллом визначає опір пружним або малим пластичним деформаціям. Залежно від виду металу та його твердості використовують різні шкали. Найчастіше використовується шкала і число твердості HRC.

В одиницях HRC часто формулюють вимоги щодо якості поверхні сталевих деталей після термообробки. Твердість HRC найбільшою мірою відображає рівень робочих характеристик високоміцних сталей, а з урахуванням простоти вимірювань за Роквеллом дуже широко застосовується на практиці. Докладно про метод Роквелла з описом різних шкал та твердості різних класів матеріалів.

Твердість по Віккерсу та Брінеллю визначається як відношення зусилля вдавлювання до площі контакту індентора та металу при максимальному впровадженні індентора. Тобто. числа твердості HV і HB мають значення середньої напруги на поверхні невідновленого відбитка, вимірюються в одиницях напруги (МПа або кгс/мм 2) і визначають опір пластичним деформаціям. Основне різницю між цими методами пов'язані з формою індентора.

Застосування алмазної піраміди в методі Віккерса (ГОСТ 2999-75, ГОСТ Р ІСО 6507-1) забезпечує геометричну подібність пірамідальних відбитків при будь-якому навантаженні - співвідношення глибини та розміру відбитка при максимальному втиску не залежить від прикладеного зусилля. Це дозволяє досить суворо порівнювати твердість різних металів, зокрема результати, отримані при різних навантаженнях.

Кульові індентори у методі Брінелля (ГОСТ 9012-59) не забезпечують геометричної подібності сферичних відбитків. Це призводить до необхідності вибирати величину навантаження залежно від діаметра кульового індентора та виду випробуваного матеріалу за таблицями рекомендованих параметрів випробувань. Наслідком є неоднозначність при порівнянні чисел твердості HB для різних матеріалів.

Залежність твердості, що визначається, від величини прикладеного навантаження (невелика для методу Віккерса і дуже сильна в методі Брінелля) вимагає обов'язкового вказівки умов випробування при записі числа твердості, хоча це правило часто не дотримується.

Область впливу індентора на метал можна порівняти з розмірами відбитка, тобто. твердість, що характеризує локальні властивості напівфабрикату або виробу. Якщо поверхневий шар (плакований або зміцнений) відрізняється за властивостями від основного металу, то значення твердості, що вимірюються, будуть залежати від співвідношення глибини відбитка і товщини шару - тобто. будуть залежати від методу та умов вимірювання. Результат вимірювання твердості може стосуватися або тільки поверхневого шару або основного металу з урахуванням його поверхневого шару.

При вимірі твердості визначається результуючий опір запровадження індентора в метал без урахування окремих структурних складових. Усереднення відбувається, якщо розмір відбитка перевищує розміри всіх неоднорідностей. Твердість окремих фазових складових (мікротвердість) визначається методом Віккерса при малих зусиллях вдавлювання.

Прямого взаємозв'язку між різними шкалами твердості немає, відсутні й обґрунтовані методи перекладу чисел твердості з однієї шкали до іншої. Наявні таблиці, що формально пов'язують різні шкали, побудовані за даними порівняльних вимірювань і справедливі лише для конкретних категорій металів. У таких таблицях числа твердості зазвичай порівнюються з числами твердості HV. Це пов'язано з тим, що метод Віккерса дозволяє визначати твердість будь-яких матеріалів (в інших методах діапазон твердості обмежений) і забезпечує геометричну подібність відбитків.

Також немає прямого зв'язку твердості з межами плинності чи міцності, хоча практично часто використовується співвідношення σ в = k НВ. Значення коефіцієнта k визначаються на основі порівняльних випробувань для конкретних класів металів та варіюються від 0,15 до 0,5 залежно від виду металу та його стану (відпалений, нагартований тощо).

Зміни пружних та пластичних властивостей із зміною температури, після термічної обробки, нагартовки і т.д. проявляються у зміні твердості. Твердість вимірюється швидше, простіше, допускає контроль, що не руйнує. Тому зміна характеристик металу після різних видів обробки зручно контролювати саме зміни твердості. Наприклад, зміцнення, збільшуючи 0.2 і 0.2 / σ в, збільшує твердість, а відпал її зменшує.

Найчастіше твердість визначається при кімнатній температурі при вплив індентора менше хвилини. Визначається у своїй твердість називається короткочасної твердістю. За високих температур, коли розвивається явище повзучості (див. нижче), визначається тривала твердість - реакція металу на тривалий вплив індентора (зазвичай протягом години). Тривала твердість завжди менша за короткочасну і ця відмінність зростає зі збільшенням температури. Наприклад, у міді короткочасна і тривала твердість при 400 про С становить 35HV і 25HV, а при 700 про - 9HV і 5HV відповідно.

Розглянуті методи відносяться до статичних: індентор впроваджується повільно, а максимальне навантаження досить довго для завершення процесів пластичної деформації (10 – 180с). У динамічних (ударних) методах вплив індентора на метал короткочасно, тому деформаційні процеси протікають інакше. Різні варіанти динамічних методів використовують у портативних твердомірах.

При зіткненні з матеріалом, що досліджується, енергія індентора (бойка) витрачається на пружну і пластичну деформацію. Чим менше енергії витрачено на пластичну деформацію зразка, тим вищою має бути його «динамічна» твердість, яка визначає опір матеріалу пружнопластичному деформуванню при ударі. Первинні дані перераховуються в числа статичної твердості (HR, HV, HB), які і відображаються на приладі. Такий перерахунок можливий лише з урахуванням порівняльних вимірів для конкретних груп матеріалів.

Існують також оцінки твердості опору абразивному зношування або різання, які краще відображають відповідні технологічні властивості матеріалів.

Зі сказаного слід, що твердість не є первинною властивістю матеріалу, швидше це узагальнена характеристика, що відображає його пружнопластичні властивості. При цьому вибір методу та умов вимірювання може переважно характеризувати або його пружні або, навпаки, пластичні властивості.

Межа міцності

Певна межа для конкретного матеріалу, перевищення якої призведе до руйнування об'єкта під дією механічної напруги. Основні види меж міцності: статичний, динамічний, на стиск та на розтяг. Наприклад, межа міцності на розтяг - це граничне значення постійної (статична межа) або змінної (динамічна межа) механічної напруги, перевищення якого розірве (або неприйнятно деформує) виріб. Одиниця виміру - Паскаль [Па], Н/мм ² = [МПа].

Межа плинності (σ т)

Величина механічної напруги, за якої деформація продовжує збільшуватися без збільшення навантаження; служить для розрахунків допустимих напруг пластичних матеріалів.

Після переходу межі плинності у структурі металу спостерігаються незворотні зміни: кристалічні грати перебудовуються, з'являються значні пластичні деформації. Разом з тим відбувається самозміцнення металу і після майданчика плинності деформація зростає зі збільшенням сили, що розтягує.

Нерідко цей параметр визначають як "напруга, при якому починає розвиватися пластична деформація", таким чином, ототожнюючи межі плинності та пружності. Однак слід розуміти, що це два різні параметри. Значення межі плинності перевищують межу пружності орієнтовно на 5%.

Межа витривалості чи межа втоми (σ R)

Здатність матеріалу приймати навантаження, що викликають циклічні напруги. Цей параметр міцності визначають як максимальну напругу в циклі, при якому не відбувається втомного руйнування виробу після невизначено великої кількості циклічних навантажень (базове число циклів для сталі Nb = 10 7). Коефіцієнт R (R) приймається рівним коефіцієнту асиметрії циклу. Тому межу витривалості матеріалу у разі симетричних циклів навантаження позначають як σ -1 , а у разі пульсаційних - як σ 0 .

Зазначимо, що втомні випробування виробів дуже тривалі і трудомісткі, вони включають аналіз великих обсягів експериментальних даних при довільній кількості циклів і суттєвому розкиді значень. Тому найчастіше використовують спеціальні емпіричні формули, що пов'язують межу витривалості з іншими параметрами міцності матеріалу. Найбільш зручним параметром вважається межа міцності.

Для сталей межа витривалості при згині зазвичай становить половину від межі міцності: Для високоміцних сталей можна прийняти: ![]()

Для звичайних сталей при крученні в умовах напруг, що циклічно змінюються, можна прийняти: ![]()

Наведені вище співвідношення варто застосовувати обачно, оскільки вони отримані за конкретних режимах навантаження, тобто. при вигині та при крученні. Однак, при випробуванні на розтягування-стиск межа витривалості стає приблизно на 10-20% менше, ніж при вигині.

Межа пропорційності (σ)

Максимальна величина напруги для конкретного матеріалу, коли він ще діє закон Гука, тобто. деформація тіла прямо пропорційно залежить від навантаження (сили, що прикладається). Зверніть увагу, що для багатьох матеріалів досягнення (але не перевищення!) межі пружності призводить до оборотних (пружних) деформацій, які, втім, вже не прямо пропорційні напругам. При цьому такі деформації можуть дещо запізнюватися щодо зростання або зниження навантаження.

Діаграма деформації металевого зразка при розтягуванні в координатах подовження (Є) – напруга (σ).

1:Межа абсолютної пружності.

2:Межа пропорційності.

3:Межа пружності.

МЕЖ ПРОПОРЦІОНАЛЬНОСТІ

механіч. хар-ка матеріалів: напруга, при якому відступ від лінійної залежності між напругами і деформаціями досягає деякого визначення. значення, що встановлюється техніч. умовами (напр., збільшення тангенсу кута, образів, що стосується кривої деформації з віссю напруги, на 10, 25, 50% свого первонач. значення). Позначається б бдж. П. п. обмежує область справедливості Гука закону.При практич. розрахунках на міцність П. п. приймається рівним межі плинності.Див рис.

До статей Межа пропорційності, Межа міцності, Межа плинності, Межа пружності. Діаграма умовних напруг, отриманих при розтягуванні зразка із пластичного металу: б - напруга; е - відносне подовження; б пц - межа пропорційності; (Ту - межа пружності; (Тт - межа плинності; О, - межа міцності (тимчасовий опір)

Великий енциклопедичний політехнічний словник. 2004 .

Дивитись що таке "МЕЖ ПРОПОРЦІОНАЛЬНОСТІ" в інших словниках:

Межа пропорційності- - механічна характеристика матеріалів: напруга, при якому відступ від лінійної залежності між напругою і деформаціями досягає певного значення, що встановлюється технічними умовами. Межа пропорційності. Енциклопедія термінів, визначень та пояснень будівельних матеріалів

Найбільша напруга, до якої дотримується закон пропорційності між напругою та деформацією при змінному навантаженні. Самойлов К. І. Морський словник. М. Л.: Державне Військово-морське Видавництво НКВМФ Союзу РСР, 1941 …

межа пропорційності- механічна напруга, при навантаженні до якої деформації зростають пропорційно напругам (виконується закон Гука). Одиниця виміру Па [Система неруйнівного контролю. Види (методи) та технологія неруйнівного контролю. Терміни та… … Довідник технічного перекладача

Proportional limit Межа пропорційності. Максимальна напруга в металі, при якому не порушується прямо пропорційна залежність між напругою та деформацією. Див також Hooke s law Закон Гука та Elastic limit Межа пружності.… … Словник металургійних термінів

межа пропорційності- умовна напруга, що відповідає точці переходу від лінійної ділянки кривої «напруга деформація» до криволінійної (від пружної до пластичної деформації). Дивись також: Межа фізичної межі плинності. Енциклопедичний словник з металургії

- () максимальна величина напруги, при якому ще виконується закон Гука, тобто деформація тіла прямо пропорційна прикладеному навантаженню (силі). Слід зазначити, що у багатьох матеріалах навантаження до межі пружності викликає… Вікіпедія

Найбільша напруга при випробуваннях на одновісне розтягування (стиснення), до якого зберігається пряма пропорційність між напругами та деформаціями і при якому відступ від лінійної залежності між ними досягає того малого значення. Будівельний словник

МЕЖ ПРОПОРЦІОНАЛЬНОСТІ- умовна напруга, що відповідає точці переходу від лінійної ділянки кривої "напруга деформація" до криволінійної (від пружної до пластичної деформації). Металургійний словник

Межа пропорційності s пц- напруга, при якому відступ від лінійної залежності між зусиллям і подовженням досягає такої величини, що тангенс кута нахилу, утвореного дотичною до кривої «зусилля подовження» в точці Рпц з віссю зусиль збільшується на 50% від…

Межа пропорційності при крученні- 2. Межа пропорційності при крученні дотична напруга в периферійних точках поперечного перерізу зразка, обчислена за формулою для пружного кручення, при якому відхилення від лінійної залежності між навантаженням та кутом закручування. Словник-довідник термінів нормативно-технічної документації

Прикладене навантаження (сила). Слід зазначити, що у багатьох матеріалах навантаження до краю пружності викликає оборотні (тобто пружні загалом) деформації, але непропорційні напругам. Крім того, ці деформації можуть «запізнюватися» за зростанням навантаження як при навантаженні, так і при розвантаженні.

Примітка

Див. також

- Межа пружності, межа міцності, межа плинності

- ГОСТ 1497-84 МЕТАЛИ. Методи випробувань на розтяг.

Wikimedia Foundation. 2010 .

- Межа бажань

- Межа пружності

Дивитись що таке "Межа пропорційності" в інших словниках:

Межа пропорційності- - механічна характеристика матеріалів: напруга, при якому відступ від лінійної залежності між напругою і деформаціями досягає певного значення, що встановлюється технічними умовами. Межа пропорційності. Енциклопедія термінів, визначень та пояснень будівельних матеріалів

МЕЖ ПРОПОРЦІОНАЛЬНОСТІ- найбільша напруга, до якої дотримується закон пропорційності між напругою та деформацією при змінному навантаженні. Самойлов К. І. Морський словник. М. Л.: Державне Військово-морське Видавництво НКВМФ Союзу РСР, 1941 …

межа пропорційності- механічна напруга, при навантаженні до якої деформації зростають пропорційно напругам (виконується закон Гука). Одиниця виміру Па [Система неруйнівного контролю. Види (методи) та технологія неруйнівного контролю. Терміни та… … Довідник технічного перекладача

МЕЖ ПРОПОРЦІОНАЛЬНОСТІ- механіч. харка матеріалів: напруга, при чому відступ від лінійної залежності між напругами і деформаціями досягає деякого визначення. значення, що встановлюється техніч. умовами (напр., збільшення тангенсу кута, образів, … Великий енциклопедичний політехнічний словник

Межа пропорційності- Proportional limit Межа пропорційності. Максимальна напруга в металі, при якому не порушується прямо пропорційна залежність між напругою та деформацією. Див також Hooke s law Закон Гука та Elastic limit Межа пружності.… … Словник металургійних термінів

межа пропорційності- умовна напруга, що відповідає точці переходу від лінійної ділянки кривої «напруга деформація» до криволінійної (від пружної до пластичної деформації). Дивись також: Межа фізичної межі плинності. Енциклопедичний словник з металургії

Межа пропорційності- найбільша напруга при випробуваннях на одновісне розтягування (стиснення), до якого зберігається пряма пропорційність між напругами та деформаціями і при якому відступ від лінійної залежності між ними досягає того малого значення. Будівельний словник

МЕЖ ПРОПОРЦІОНАЛЬНОСТІ- умовна напруга, що відповідає точці переходу від лінійної ділянки кривої "напруга деформація" до криволінійної (від пружної до пластичної деформації). Металургійний словник

Межа пропорційності s пц- напруга, при якому відступ від лінійної залежності між зусиллям і подовженням досягає такої величини, що тангенс кута нахилу, утвореного дотичною до кривої «зусилля подовження» в точці Рпц з віссю зусиль збільшується на 50% від…

Межа пропорційності при крученні- 2. Межа пропорційності при крученні дотична напруга в периферійних точках поперечного перерізу зразка, обчислена за формулою для пружного кручення, при якому відхилення від лінійної залежності між навантаженням та кутом закручування. Словник-довідник термінів нормативно-технічної документації

, мм

, мм , мм

, мм , мм

, мм , мм

, мм , т, кН

, т, кН , т, кН

, т, кН , т, кН

, т, кН , т, кН

, т, кН , МПа

, МПа , МПа

, МПа , МПа

, МПа , МПа

, МПа ,

%

,

% ,

%

,

%